江苏韩力新材料有限公司成立于2018年,产品为热转印花膜,主要应用于晨光文具、得力文具、迪士尼、中国石油等产品的外包装。公司取得环评后,按照项目“同时设计、同时施工、同时投产”要求,于2020年11月26日开展了建设项目环保“三同时”竣工验收。

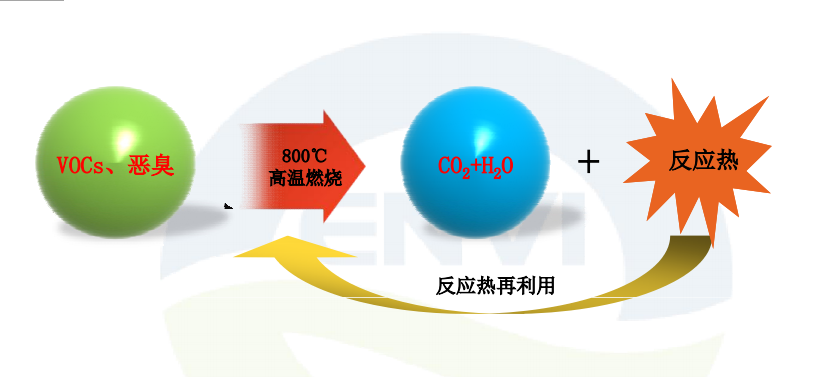

该公司自成立以来,不断加大环保投入,尤其是不断加大对特征污染物VOCs的治理力度,生产产生的全部有组织废气通过收集系统进入RTO(RTO总风量为40000m³/h,总投资400万元,处理效率为99%),并经过800℃高温燃烧后分解,产生CO2+H2O+热量,产生的热量经热量交换器收集,传递给余热锅炉,余热锅炉产生蒸汽供给生产设备加热使用,不仅处理了废气还节约了能源,单这一项改进,每年可节约能源费用(燃气费+电费)约220万元。同时,在大气主要排放口安装了VOCs在线监测系统,数据与省、市生态环境部门联网;涉气生产线及相应污染治理设施均已安装用电监控系统,与市生态环境部门联网,做到环保状况透明公开、实时监控。

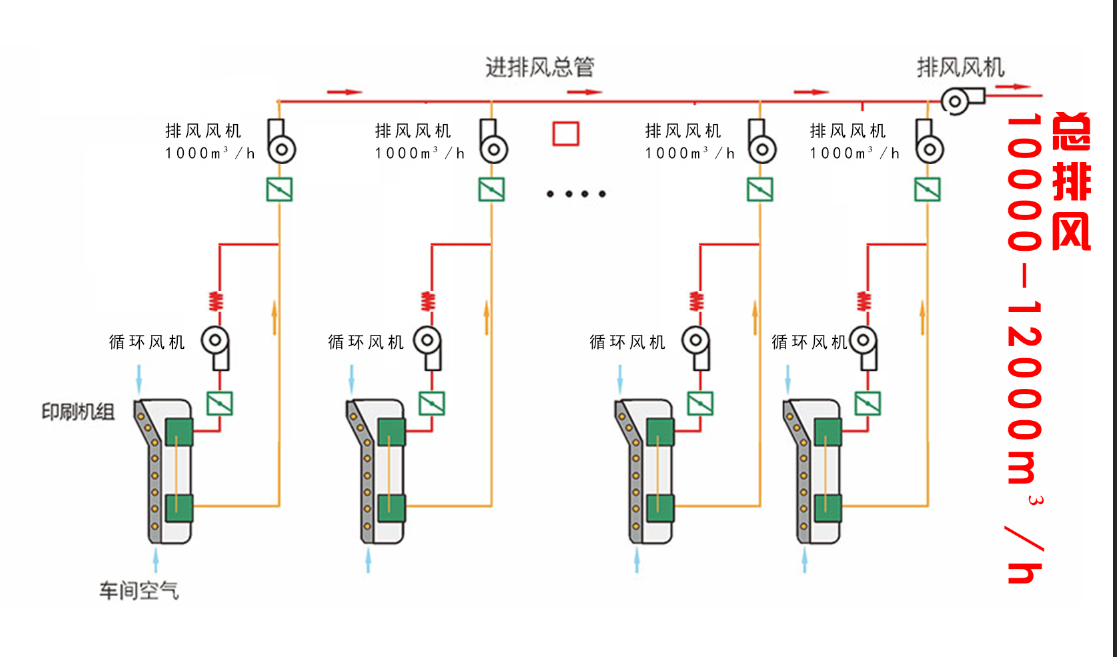

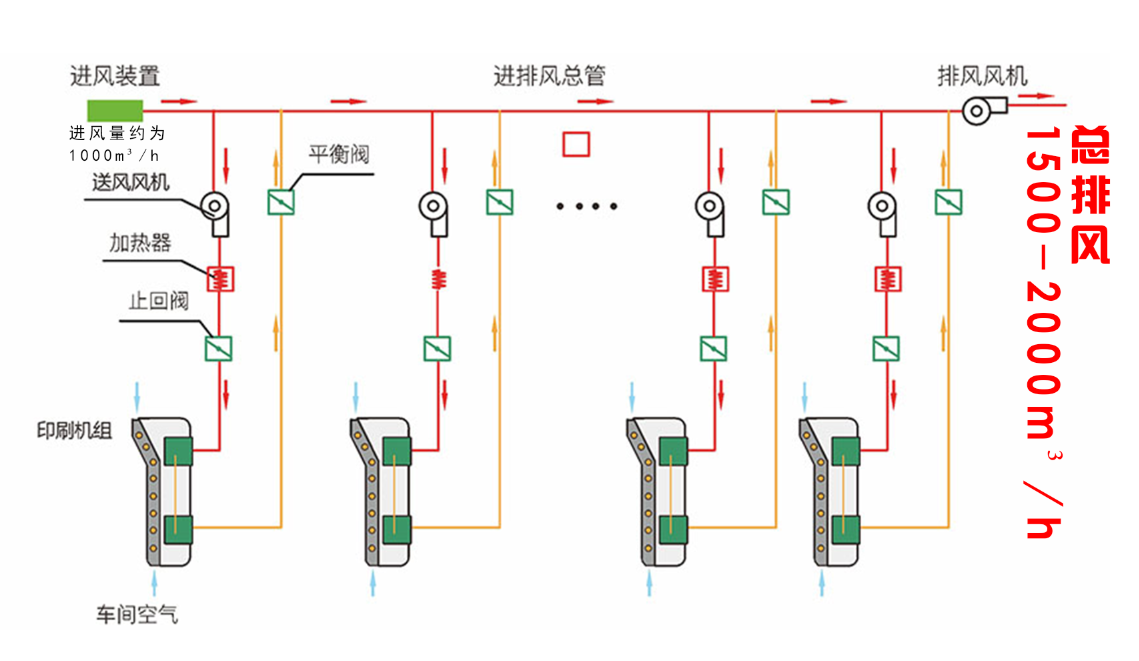

2021年该企业积极申报创建“绿色标杆”示范企业,专门成立创建“绿色标杆”示范企业工作领导小组,对照标准,寻找差距,制定整改措施,认真开展创建工作。为加强无组织废气收集效果,公司投入300余万元,专门进行无组织VOCs气体“减风增浓”和管道升级改造,目前已实现所有印刷机烘箱密闭负压,所有废气经收集送至RTO处理。无组织VOCs气体“减风增浓”改造后,10色印刷机总排风从原来的10000-11000m³/h降至1500-2000m³/h,排风量减排比例达到了80%,同时实现了热能的循环利用。

原车间物流通道所有移门为手动开启和关闭,很难实现使用后立即关闭,目前全部改为电动控制门,实现人离开后自动关闭,减少无组织排放,改造后,由于车间是微负压,所需要的送风量和回风量都大大降低,总功率也降到了80KW左右,每年可节省电费30万元,如果工厂持续运行十年,节省下来的费用将非常可观。

公司为了管控危废的产生量,推出了废物的考核流程,对员工进行现金激励,使危废的产生量,从原来的每个班组每天产生的废物18kg减少到1.2kg,实现了一年可节省110多万元的超额目标。同时由于废物产生量减少,公司原材料每年又可以节省50多万元。这些全部完成后,由控制废物带来的收益,已经超过了160万元。

通过以上整改措施,公司废气治理设施改造升级后,厂区及周边无组织排放浓度显著下降(由高值点位的20000ug/m3下降到目前的500ug/m3),周边环境明显改善。同时,通过减少风量浓缩VOCs废气,有组织气体排放量由原来的1.881吨/年,下降到现在的1.5吨/年,减排了20.2%。

企业通过在环保方面持续的高投入,不断创新,持续绿色发展,把环保事业作为企业发展的基石,秉承着“永远都不够好”的态度一直追求卓越,并在2021年6月底获得了“宿迁市绿色标杆示范企业”的荣誉,为稳定高效的生产奠定了基础。

VOCs在线监测控制室

RTO废气处理设施

RTO废气处理原理

厂区局部环境

生产车间密闭负压

清洗间

烘箱减风增浓改之前结构图

烘箱减风增浓改之后结构图

扫一扫在手机打开当前页